(1)成果簡介

國內外針對粉煤灰提取氧化鋁技術開展了大量工作,并形成以一步酸溶法、堿石灰燒結法等為代表的系列工藝,但至今未有工業化推廣應用,主要原因在于設備腐蝕、節能降耗、廢渣減量、氧化鋁質量等制約工業應用的瓶頸問題缺少一體化解決方案。該項目以電廠高鋁粉煤灰為原料,在對原料中鋁的賦存狀態及礦物進行研究的基礎上,針對原料含硅高、含鋁組分活性差的特點,重點攻克粉煤灰低溫硫酸固相轉化、熟化料低耗能熱解、鋁硅快速溶出分離等技術難題和硫酸熟化、鋁硅快速溶出分離等設備的實現方式,實現了系統內酸、堿雙循環利用,大大降低了酸堿消耗,利用低溫酸預處理和熱解,大大降低了能耗和成本,工藝能耗最低,生產成本也最低,經濟性優于現有工業粉煤灰生產的工藝。實現粉煤灰中鋁硅組分高效溶出分離,最終達到粉煤灰低成本減量高值化綜合利用與清潔高效生產的協同,從根本上解決粉煤灰特別是高鋁粉煤灰堆存造成的環境污染與資源浪費以及其他難處理的問題,促進煤炭清潔高效利用水平提升,開辟氧化鋁生產行業的原料新來源,助力我國鋁資源安全保障工程,構建基于我國高鋁煤資源優勢的煤炭—電力—鋁冶煉—建材的循環經濟發展模式。

(2)主要性能指標及適用條件范圍

國內首家利用酸堿聯合硫自循環提取煤基固廢中的氧化鋁,實現煤基固廢減量化高質化利用。酸化預處理鋁轉化率達95%以上,粉煤灰中氧化鋁回收率達80%,該工藝能耗(0.98tce/t-Al2O3)最低,生產成本(2552元/t-Al2O3)也最低,經濟性優于現有工業粉煤灰生產的工藝。適用于復雜鋁基物料(如粉煤灰、煤矸石等)制備氫氧化鋁、活性氧化鋁。

(3)成果應用情況

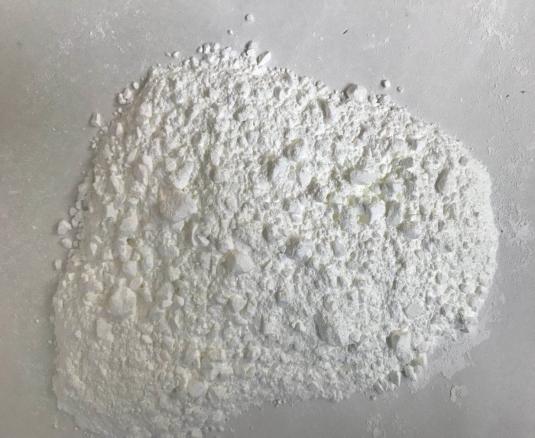

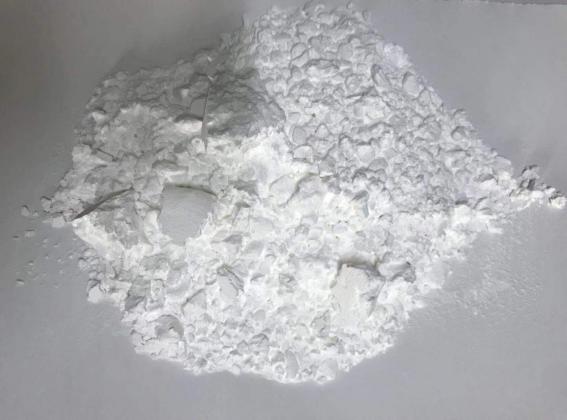

利用酸堿聯合硫自循環提取煤基固廢中的氧化鋁,建成了100kg級煤基固廢減量化提取氧化鋁技術擴試試驗線并穩定運行,產出了國家AH-1標準的氫氧化鋁和YAO-2標準氧化鋁產品,鋁的總回收率80%。實現了煤基固廢減量化高質化利用。

(4)成果展示

圖1 熟化預處理回轉窯

圖2 脫硫回轉窯

圖3 濕法溶出-種分系統

圖4 AH-1標準的氫氧化鋁產品 圖5 YAO-2標準氧化鋁產品